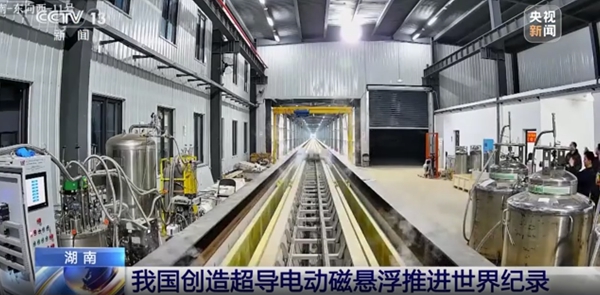

今天,国内科研团队在超导电动磁悬浮试验中,实现了试验车瞬时加速至 700 km/h 并安全制动的技术突破。这一成果标志着我国在超高速磁悬浮与未来高速交通技术储备方面取得重要进展,也再次引发行业对磁悬浮系统整体工程能力的关注。

在磁悬浮列车这一高度复杂的系统中,核心依然是电磁悬浮、导向与推进技术。但在制造、安装、调试与检测等关键环节,激光技术已成为不可或缺的基础性工具,为系统实现高速、安全与长期稳定运行提供重要支撑。

高速磁悬浮列车对车体结构提出极高要求——在追求极致轻量化的同时,仍需具备足够的结构强度与疲劳寿命。目前,车体及关键承载部件多采用铝合金等轻质材料,传统焊接方式在焊缝质量和热变形控制方面存在一定局限。

激光焊接及激光—电弧复合焊接技术,凭借能量密度高、焊接速度快、热影响区小等优势,被广泛应用于轨道交通装备制造中,可有效:

在高速磁悬浮列车制造过程中,激光焊接为实现轻量化与高强度并存提供了成熟、可行的工艺路径。

需要注意的是,无论是激光焊接、激光测量还是激光扫描,这些应用都建立在一个共同前提之上——激光系统必须长期、稳定地工作在受控温度范围内。

无论激光焊接还是测量,高精度应用都依赖稳定温控。高功率激光器持续运行会产生热量,若控温不足,容易引发功率波动和测量偏差。特域激光冷水机为激光系统提供稳定可靠的温控,保障加工和测量精度,同时支持高端装备长期可靠运行。

在磁悬浮列车这样追求高一致性、高可靠性的制造与检测场景中,专业温控系统已成为常规配置,保障激光加工和测量的稳定性与可复制性。

与传统轮轨列车不同,磁悬浮列车运行时车体与轨道之间保持极小的悬浮间隙,对轨道安装精度和结构一致性提出了更高要求。导轨、悬浮电磁体与车体结构之间的空间关系,直接关系到运行稳定性与行车安全。

通过激光测量手段,可将安装误差控制在毫米级甚至更高精度范围内,为磁悬浮列车高速运行奠定稳定基础。

随着磁悬浮系统向更高速度和更高自动化水平发展,对运行状态监测和维护效率提出了更高要求。激光扫描与激光雷达技术,为磁悬浮线路及关键部件的状态检测提供了有效手段。

相比传统人工检测方式,激光检测具备效率高、重复性好、数据可追溯等优势,更符合磁悬浮系统长期稳定运行的工程需求。

700 km/h 磁悬浮试验的成功,体现的是系统级工程能力的集中释放。在这一过程中,激光技术并非舞台中央的“主角”,却是贯穿制造、安装、调试与检测全过程的基础支撑技术。

从激光加工的稳定输出,到激光测量与检测的精准可靠,这些“看不见的环节”,共同构成了高速磁悬浮走向工程化、规模化应用的底层能力。

磁悬浮列车不断突破速度极限的同时,对制造一致性、系统稳定性与长期运行可靠性提出了更高要求。激光技术及其配套的温控、检测与保障系统,正是支撑这一进程的重要组成部分。

在追求极限速度的背后,真正决定工程成败的,往往是这些稳定、可靠、可持续运行的基础技术。

本文链接:https://www.teyu.com.cn/info-detail/797.html