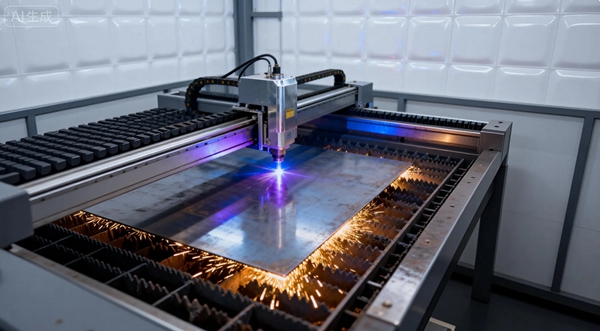

在等离子切割系统中,割炬、电极与喷嘴长期处于高热通量工况。稳定、可控的冷却条件,是保障切割质量、延长耗材寿命和维持设备连续运行的基础工程要素。

从大量现场应用反馈来看,切割质量波动、耗材异常烧损及非计划停机,多数并非源于切割电源或控制系统,而是冷却系统能力与实际热负荷不匹配所致。

等离子切割在高电流工况下,割炬内部热量主要集中于电极、喷嘴及等离子气体通道区域。其热负载具有以下典型特征:

瞬时功率高:起弧与厚板切割阶段,热量释放集中

持续性强:长时间连续切割对冷却系统形成稳定热输入

对温度敏感:电极温度波动直接影响电弧稳定性与切口一致性

这决定了冷却系统必须具备稳定制冷能力、连续运行可靠性以及精确的温度控制能力。

在部分应用场景中,仍可见开放式水箱或简易水泵循环方案,其主要技术局限包括:

温控不可预测

冷却水温度随环境温度变化明显,尤其在高温季节,冷却能力衰减,难以维持割炬稳定工况。

水质与水路风险

普通用水中杂质、矿物质易在高温条件下析出,造成水垢沉积,影响割炬内部精密冷却通道。

流量与压力波动

水泵性能不稳定或管路阻力变化,易引发局部冷却不足,增加电极与喷嘴的热冲击风险。

针对等离子切割的工况特性,采用独立闭环工业冷却系统,是目前更为成熟且可靠的技术路径。

以工业冷水机为核心的冷却方案,通过压缩机制冷与闭环循环,实现以下关键能力:

恒定水温控制:典型控制精度可达 ±1℃,有效抑制环境温度干扰

稳定流量输出:持续满足割炬最低流量与压力要求

水质可控:封闭循环减少杂质引入,延缓结垢风险

运行可监测:实时监控水温、流量与系统状态

在实际应用中,特域(S&A)冷水机,已被广泛用于等离子切割、激光加工及高热负载制造场景,作为标准化冷却单元部署。

从工程结果看,稳定的冷却条件可在多个层面改善切割表现:

耗材寿命

电极与喷嘴在合理温区内工作,可显著降低热疲劳与烧损速率。

切割一致性

等离子弧稳定性提升,切口平直度、边缘质量与重复精度更易保持一致。

系统可靠性

通过温度与流量联动监控,可提前识别异常工况,降低割炬损坏风险。

等离子切割的稳定运行,并不只取决于切割电源或控制程序,更依赖于背后那套看似“低调”的冷却系统。

通过构建独立、闭环、可控的工业冷却体系,可将温控从被动依赖环境,转变为可预测、可管理的工程参数,为持续、高一致性的切割质量提供长期保障。

本文链接:https://www.teyu.com.cn/info-detail/802.html